Anilox hengertisztítás

Szódabikarbónás verzió

A tisztítás folyamata:

- Előzetes vizsgálat: Ravol vizsgálat, mely során megállapítjuk a kimerítési értékeket.

- Védelem: még tisztítás előtt a tengelyvégeket letakarjuk, leragasztjuk, hogy a csapágyak ne sérüljenek.

- Tisztítás: egy nagynyomású henger, 4 x oda-vissza megtakarítja a csészéket, a szódabikarbóna vákuum segítségével a beleszáradt szennyeződéseket eltávolítja a csészékből és a raszterhenger felületi feszültségét is kiegyenlíti, a folyamat végén a szódabikarbónát vízzel távolítjuk el.

- Eredmény: újabb Ravol teszttel megállapítható a változás mértéke. Ennek eredményét csatoljuk a vevőnek, hogy hengere állapotáról (előtte/utána) megfelelő tájékoztatást kapjon.

Lézeres verzió

A tisztítás folyamata:

- A Dotscope vizsgálat segítségével 3D mikro felvételt készítünk a henger felületéről.

- A hengereket vagy in line vagy offline takarítjuk a nyomda területén.

- A tisztítás lehet 1-2-3x kör, függően a henger tisztaságától

- A megtisztítótt hengert ismét megmérjük, erről reportot az ügyfél on-line megkapja

- A hengerről auditot végzünk, melyet a nyomda megkap, ez alapján tudja, hogy a henger milyen állapotban van

Laborvizsgálatok

Laborunkban vegyészmérnökök fáradoznak folyamatosan termékskálánk fejlesztésén illetve egyedi vevői igények kivitelezésén.

Oldószerek vizsgálata:

A vizsgálandó hígítókat és bejövő alapanyagokat először is megjelenésre vizsgáljuk. Értjük ez alatt a színét és a szagát.

Ezután 4 mérés van minden egyes vizsgálandó anyagból:

- Sűrűség vizsgálat

- Víztartalommérés

- Törésmutató mérés

- GC vizsgálat

Sűrűség vizsgálat: fém piknométerrel történik, az adott térfogategység tömegének mértéke.

Víztartalommérés: meghatározásához ismert tömegű vizsgálandó anyaghoz, automata bürettából, állandó keverés közben addig csepegteti a készülék a Karl Fischer reagenst, amíg a mintában a jód sötétbarna színe megmarad.

Törésmutató: A törésmutatót az Abbe-féle refraktométerrel vizsgáljuk. A törésmutató fénytörés elvén alapul.

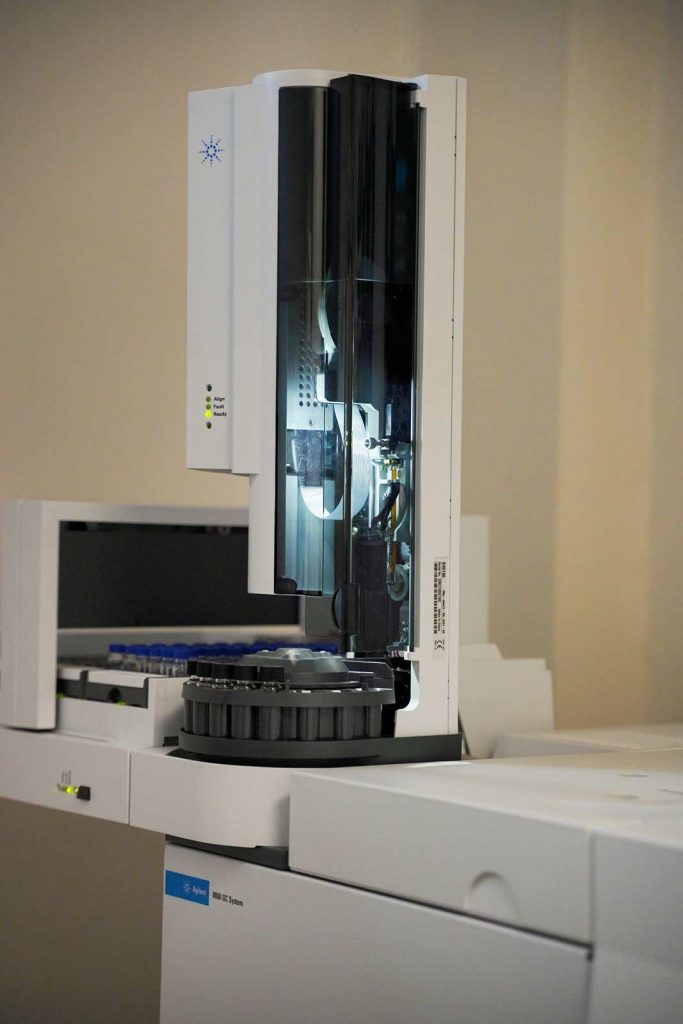

GC vizsgálat: A gázkromatográfia olyan gáz-folyadék közötti elválasztási folyamat, ahol az elegyeket összetevőkre választjuk szét.

Festékek vizsgálat:

- Megjelenés

- Sűrűség vizsgálat

- Nemillóanyag tartalom vizsgálat

- Kifolyási idő meghatározás

- Szemcsefinomság meghatározás

- Nedves fedőképesség

- Száradás

Kifolyási idő meghatározás: mérés során azt az időpontot állapítjuk, meg amely alatt a megfelelő nyíláson (4mm és 6 mm) át a színültig töltött fém pohárból a 20oC-os anyag kifolyik.

Fedőképesség vizsgálat: a vizsgálat kriptométerrel történik. Az alaplemez skáláján leolvasott értéket szorozzuk az anyag sűrűségével és a borítólemezen feltüntetett értékkel.

Bedörzsölési finomság: a szemcsefinomságot grindométerrel végezzük. A bedörzsölési finomság egy adott festékszuszpenzióban előforduló pigment, mikronban megadott maximális szemcsemérete.

Száradási idő vizsgálat: a száradó képesség a festék igen fontos tulajdonsága. Gyorsan száradó festék alkalmazásával megrövidül a festés időtartama, csökkennek a festési költségek, valamint a festést kísérő zavaró hatások (porosodás, idegen anyagok rátapadása).

Nemillóanyag tartalom meghatározás: ez a vizsgálat szárítószekrényben történik.1g anyag bemérése után adott idő alatt a szárítószekrényben történik. A szárazanyag-tartalom a vizsgált anyag nedvességének (oldószernek) eltávolítása után kapott része. A szárazanyag tartalmat tömegszázalékban adjuk meg.

Szín vizsgálat: Gretage típusú színmérővel történik. A Pantone kártya alapján határozza meg a készülék a kívánt színt. A gép lehetőséget kínál a koncentrátum rendszerünkben lévő színekből a vevő által kért szín kikeveréséhez.

Festék keverés

FLEXO

- Vizes

- Oldószeres

- UV

- LED

OFSZET

- Hagyományos

- UV

- LED

Festékkonyhánk célja, hogy nyomdai partnereink gyorsan és megfelelő minőséggel tudjanak dolgozni. Az egyedi színek keverésén kívül itt végezzük az anyagvizsgálatokat, színbeállításokat, nyomatteszteket.

Minden egyes nyomdai területre külön keverőrendszerrel rendelkezünk, illetve külön helyiséget biztosítunk az LM (alacsonymigrációs) festékek keverésére is.

Szakembereink akár 1 kg festéket is elkészítenek. Amennyiben gondja akad a nyomtatással, küldjön a nyomathordozóból mintát és kollégáink rövid időn belül igyekeznek javaslattal szolgálni.

A CNI Kft. Festék laborjában megtalálható nyomdaipari beszállítóink összes adalékfajtája. A kiegészítő adalékok fontosak a nyomtátás során, mivel nyomdánként eltérő rendszerekkel találkozunk. A festékek univerzális beállítása révén, folyamatosan előjönnek hibák, akadályok az egyedi rendszerek esetében.

A kérdések forrása sok minden lehet, alapanyag, szárítórendszer, festék és lakk, vagy ezeknek különböző kombinációja, mely nem megfelelő. A legnagyobb gond, hogy minden gyártó igyekszik megfelelni az évről évre szigorodó Uniós előírásoknak, ezáltal kénytelen jól működő összetevőket nélkülözni a termékeikből.

A gyakorlat azt mutatja, hogy ezekről a változásokról a nyomdaipari beszállítók (CNI Kft.), illetve a nyomdák, mint végső felhasználó legtöbbször nem kap tájékoztatást. A jól működő kitapasztalt termékmegoldásokat, ezért gyakran, projekttől függően, akár évente többször át kell dolgozni, hogy alkalmazkodni tudjon a termék a piaci elvárásokhoz. A festékkonyhánk, és az ott dolgozó munkatársak feladata, hogy gyorsan, és hatékonyan tesztelje a nyomtatni kívánt alapanyagot, a megfelelő adalékanyagok segítségével egy új receptet készít az ügyfél számára, ezáltal megoldást biztosítsunk a nyomda mindennapi minőségi követelményeinek.

Az alábbi ismeretek mindig szükségesek a megfelelő szín keveréséhez:

- Alapanyag

- Technológia

- Szín kódja, mérési eredménye, LAB értéke

- Felhordás mennyisége g/m2 (Flexo: anilox)

- Lakkozás kérdése

- Sebesség

- Egyéb elvárások a termékkel kapcsolatban